O progresso do desenvolvimento do molde desempenha um papel fundamental no andamento de todo o projeto e é uma parte importante da preparação da produção pelos OEMs. Em seguida, desde a liberação dos dados da carroceria até a aceitação final do molde, falaremos sobre o processo de desenvolvimento do molde e o controle do cronograma.

1. Divulgado o número de carrocerias

O departamento de design da carroceria divulga o modelo digital do produto, e o departamento de desenvolvimento de engenharia realiza a pré-análise do processo e a previsão de preços (como dados de comparação de licitações) de acordo com o modelo digital do produto, utilizando o modelo digital do processo da carroceria para realizar a licitação e a análise do processo correspondente dos moldes. O processo de licitação não é discutido em detalhes aqui. A seguir, uma breve discussão sobre o desenvolvimento e o gerenciamento de moldes, desde a calibração (ou seja, a determinação da fábrica de moldes).

2. Análise de viabilidade do processo de fabricação de peças de carroceria (departamentos de desenvolvimento de moldes e engenharia)

Após receber o modelo digital do processo da carroceria, o desenvolvedor do molde analisará a viabilidade do processo para cada peça. Em princípio, a fábrica de moldes deve realizar a análise CAE (ou seja, análise de simulação de conformabilidade da peça) em todas as peças recém-desenvolvidas.

O papel da análise CAE:

Por meio da análise CAE, podemos observar de forma mais intuitiva o processo de formação de chapas de peças;

Encurtar o ciclo de projeto e análise de moldes;

Preveja a possibilidade de mofo;

Adote o design de otimização, o limite máximo reduz o consumo de molde e aço, reduz o custo de produção de fabricação;

Identificar riscos potenciais de moldes e peças antes da fabricação;

Garantir a racionalidade do projeto do molde, reduzir o custo do projeto;

Por meio da análise dos potenciais problemas das peças, a fábrica de moldes pode apresentar sugestões razoáveis para mudanças no projeto em tempo hábil e promover o trabalho de desenvolvimento de forma mais eficiente.

Com base nos resultados da análise CAE da fábrica de moldes, o departamento de desenvolvimento pode aproveitar ao máximo a experiência da produção em campo e da depuração para verificar se os parâmetros do processo são adequados e se o suplemento de desenho é adequado. Considerando o risco de enrugamento ou rachaduras nas peças, o departamento de desenvolvimento pode propor soluções em tempo hábil.

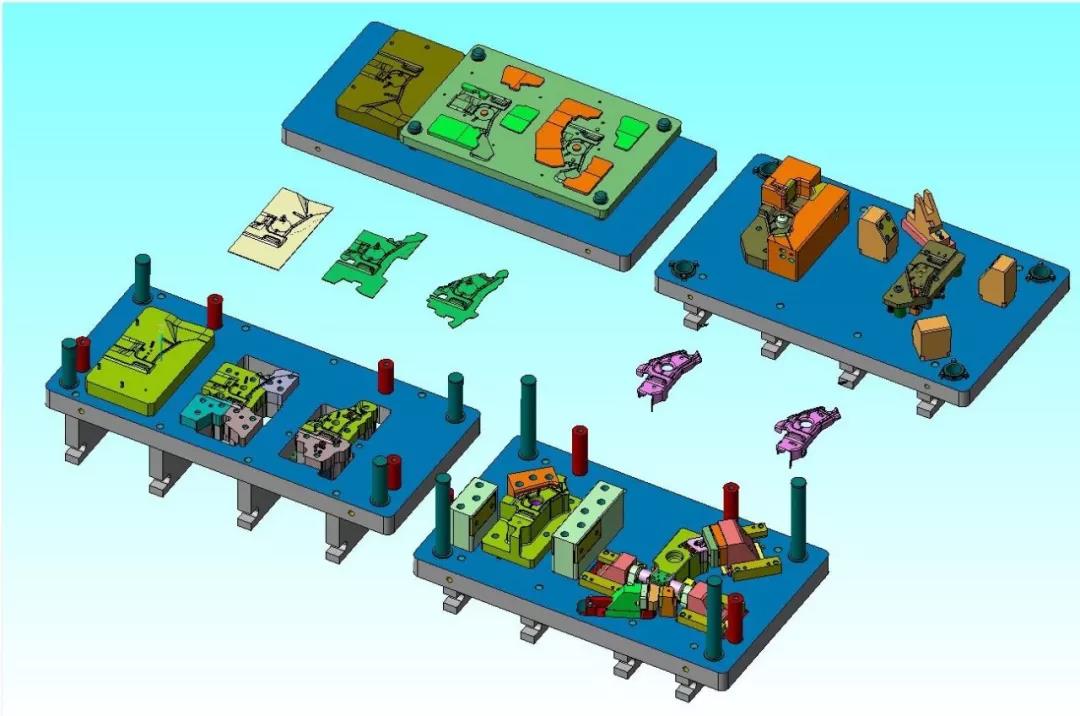

3. Design e contra-assinatura do diagrama DL

O projeto de desenho DL do molde pode ser realizado após a análise CAE e pode ser realizado simultaneamente na maioria dos casos.

O design do diagrama DL é o layout do design, análise e design do processo de estampagem, também conhecido como fluxograma do processo de molde, incluindo: tamanho da folha de peças, direção e ângulo de estampagem, arranjo do processo de estampagem, direção de alimentação, distribuição de facas residuais e direção da aresta de corte, direção de eliminação de resíduos, furo CH, identificação das peças esquerda e direita, rotulagem de cada processo, etc.

Ao mesmo tempo, o desenho DL também deve refletir o equipamento de estampagem do processo relevante, a altura da matriz, o material da matriz, o curso de trabalho do suporte da chapa ou da folha, o modo de posicionamento da folha, a análise de pressão do processo de conclusão, etc.

O projeto DL é concluído, em princípio, na fábrica de moldes deve concluir a auditoria interna, a auditoria interna após a conclusão do problema ser corrigido pode ser fornecida ao mesmo departamento de desenvolvimento e sinal, o sinal da figura DL é crítico, como um resultado direto do projeto tardio do molde e também tem grande influência no ciclo de desenvolvimento posterior do molde, se a figura DL mudar posteriormente, o ciclo de desenvolvimento e o custo causarão grande desperdício, a racionalidade do processo de peças de auditoria do departamento principal de desenvolvimento de engenharia, a correção dos parâmetros da máquina, processa a racionalidade do suplemento, utilização do material, combinada com a conveniência de alimentação da censura da prensa, etc.

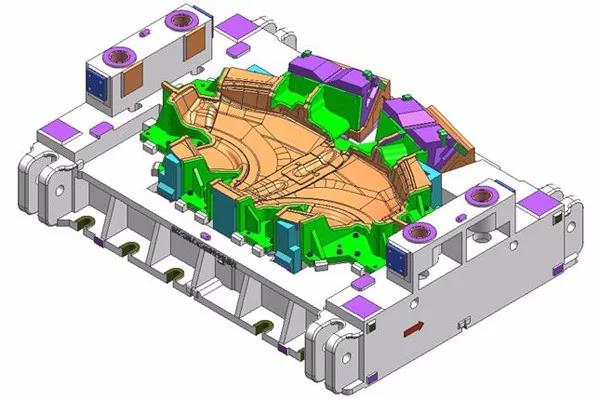

4. Projeto e contra-assinatura do desenho da estrutura do molde

Ordem de contra-assinatura do desenho da estrutura do molde: desenho do molde, contra-assinatura do desenho -- molde de flangeamento de plástico -- contra-assinatura do molde de corte e puncionamento.

Como o ciclo de fundição e processamento do molde é um processo complexo e incompressível, a etapa de projeto do desenho estrutural do molde é muito importante para garantir o andamento do projeto. O tempo de projeto do molde deve ser antecipado o máximo possível, visando o tempo de fabricação do molde subsequente.

A primeira amostragem do molde é geralmente uma amostra semimanual, somente a conformação pode ser necessária, o restante do corte e puncionamento pode ser concluído por corte de linha, portanto, o projeto do molde do tipo trefilação e flangeamento de plástico deve ser realizado primeiro, e depois o projeto do molde do tipo corte e puncionamento.

A fábrica de moldes deverá projetar o desenho da estrutura do molde de acordo com o desenho DL. Após a conclusão do projeto, ele também deverá passar pela revisão interna. Após a correção dos problemas, ele poderá ser revisado e referendado pelo departamento de desenvolvimento da fábrica principal de motores.

O OEMD deve se concentrar em:

Função do moldeEstabilidade e resistência estrutural

Segurança na produção de moldes

Conformidade dos parâmetros do molde com a prensa de produção em massa

Conveniência de comissionamento e produção

Consistência dos requisitos de material e acordo técnico das principais partes do molde

Para os problemas encontrados na revisão, a fábrica de moldes deve ser solicitada a retificar o máximo possível. Parte do problema pode ter muito menos influência na função do produto, mas pode afetar a conveniência do trabalho, também pode reduzir a eficiência da produção, a fim de capturar o tempo e o cronograma, as mudanças de cooperação da fábrica de moldes podem não ser muito, neste momento, precisam da mesma motivação e determinação dos desenvolvedores (engenheiros), porque na fase de projeto as mudanças não importam o quão tarde do que rápido (moldagem) após a mudança, a necessidade de os projetistas da fábrica de moldes assumirem a perspectiva, mais em pé no ponto de vista do departamento de produção.

Algumas questões controversas exigem discussão objetiva entre várias partes para encontrar a melhor solução. No processo de revisão do desenho do molde, o desenvolvimento de engenharia e a equipe técnica devem permanecer firmes e ter excelente experiência técnica e de depuração no local, o que pode reduzir muitos problemas no estágio posterior.

5. Emissão de modelo digital de fundição e revisão e retificação de modelo sólido de espuma (isopor)

Após a revisão do projeto do desenho da estrutura do molde, o tipo de espuma pode ser fabricado. Na fase de solidificação da espuma, a equipe do projeto precisa liberar os dados de fundição para garantir a fundibilidade do modelo sólido. O modelo sólido de espuma é um tipo de material formado por poliestireno expandido em alta temperatura. O processamento NC é realizado de acordo com o desenho da estrutura do molde, considerando a tolerância de processamento do molde (8 a 10 dias) e a taxa de retração da espuma.

O ciclo de produção do isopor geralmente dura cerca de uma semana. Após a conclusão da produção, ele precisa ser revisado no local. Primeiro, é preciso garantir a consistência com o desenho da estrutura do molde. Em segundo lugar, é preciso verificar se os problemas na revisão do desenho da estrutura do molde foram corrigidos no local ou se os problemas não foram encontrados na revisão do desenho do projeto. A revisão do isopor é um processo indispensável na fabricação do molde, pois é a última etapa da troca da estrutura do molde. Uma vez na fase de fundição, a estrutura do molde é difícil de ser alterada.

6. Fundição em molde

Após a retificação da produção de isopor, ele pode ser enviado para a fundição para fundição. O processo específico não será discutido em detalhes aqui. O ciclo de fundição do molde é de 15 a 20 dias. Entre eles, defeitos como inclusão de areia na peça fundida só podem ser observados após o processamento.

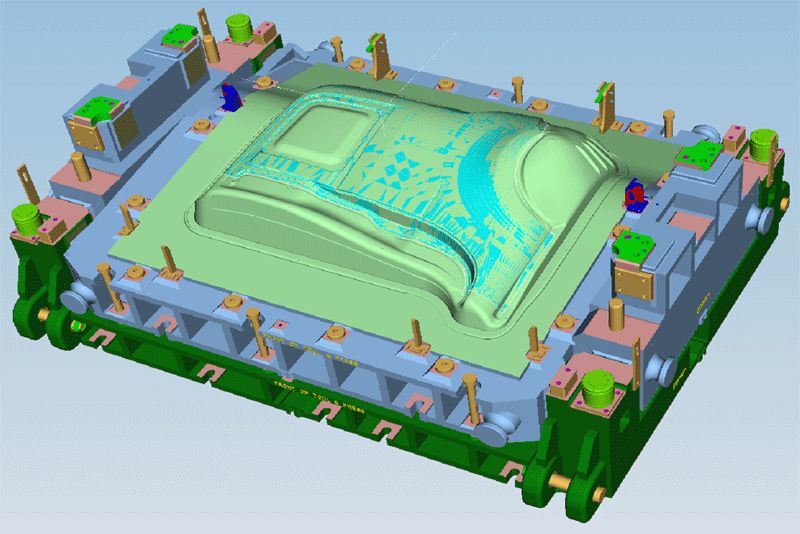

7. Liberação do modelo digital NC e processamento NC de seus moldes

O processamento NC pode ser realizado após a conclusão da fundição do molde, mas a premissa é que os dados NC tenham sido liberados. A fábrica de moldes pode realizar a programação NC de acordo com os dados NC do produto e, em seguida, realizar o processamento NC do molde. O processamento NC do molde pode ser dividido em: Long Xi - montagem - semiacabamento - acabamento, etc. No processo de usinagem NC, pode ser encontrado se houver fundição em areia ou defeitos como rachaduras. O processamento NC após a conclusão da necessidade de tratamento térmico do molde para atingir a dureza necessária, o ciclo de processamento NC do molde é geralmente de 20 a 25 dias. No caso de tempo de desenvolvimento do projeto nervoso, como organizar razoavelmente o tempo de usinagem NC é muito importante, os desenvolvedores do projeto podem ser usados para programar o controle para a cena e supervisionar a fábrica de moldes preparar o plano de processamento razoável. Tente não deixar a máquina de usinagem CNC ociosa, para garantir o progresso.

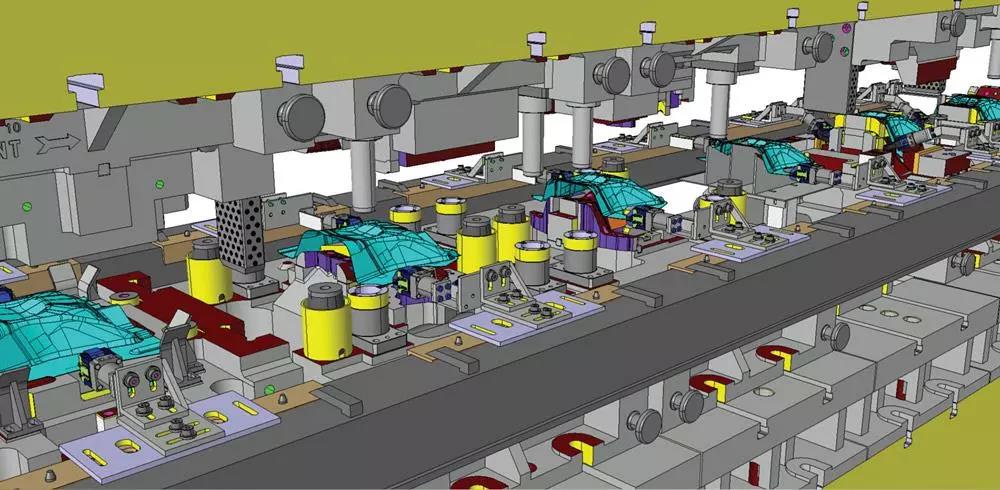

8. Montagem de moldes, depuração e processo de amostragem

O estágio do ajustador de matriz inclui: base do molde e fixação, teste, amostragem, etc., após a usinagem NC do molde para o ajustador subsequente ainda deixar uma certa margem, depuração de bancada, verificação principal de cima a baixo, pesquisa e taxa do molde, pesquisa orientada e taxa, para garantir a estampagem de estampagens qualificadas, por meio da depuração do chaveiro de matriz, pode identificar a qualidade do molde, mas também pode determinar o tamanho do corte, etc.

9. Pré-aceitação de moldes

Fábrica de moldes no tempo planejado para concluir tudo por conta própria e fazer com que os moedores depurem o molde qualificados, podem se inscrever para o mesmo desenvolvimento para pré-aceitação, a fábrica de moldes precisa fornecer o relatório de autoverificação do molde e a taxa qualificada de peças de estampagem, como o departamento de desenvolvimento após receber o pedido de pré-aceitação da fábrica de moldes, organize o pessoal para a pré-aceitação da fábrica de moldes, principalmente da qualidade do molde de estampagem estática e dinâmica três aspectos para aceitação do molde, teste dinâmico e estático de acordo com os padrões, a qualidade da superfície das peças de estampagem, forma, precisão dimensional e teste de rigidez é dividida em três aspectos.

Em princípio, os problemas encontrados no processo de pré-aceitação devem ser embalados e enviados após a conclusão da retificação pela fábrica de moldes. No entanto, se alguns problemas não afetarem a qualidade da produção e a retificação for fácil, a fábrica de moldes poderá enviar pessoal de montagem à área de produção para retificação contínua, desde que haja um progresso rigoroso.

10. Depuração do local de produção e aceitação da quantidade do molde

Devido à diferença de máquina-ferramenta, perfil do molde e diferença de taxa, como para garantir a qualidade do produto do molde após a aceitação da protensão, movido para a quantidade de origem que precisa ser depurada, após a primeira rodada da pesquisa geral do molde de desenho e tempo de 1 a 2 meses, e todo o ciclo de depuração do molde por seis meses ou mais, o processo de depuração da quantidade e origem do molde sempre gira em torno dos seguintes aspectos:

As peças de estampagem precisam ser fixadas no dispositivo de soldagem para verificar a coordenação da matriz, fixação, dispositivo e dispositivo de soldagem;

Garantir a precisão das peças estampadas, as peças estampadas são colocadas no medidor para inspeção e a taxa de qualificação é geralmente superior a 90%;

A fábrica de moldes será responsável por corrigir os problemas encontrados na fixação das peças estampadas ou os problemas ou defeitos relatados no processo de depuração da soldagem;

Inspeção de conformidade de itens de inspeção dinâmica e estática de moldes;

A confiabilidade da produção contínua da matriz na prensa de produção em massa, ou seja, a taxa de refugo da produção contínua deve ser inferior a 2%

O ciclo de depuração e retificação do molde é relativamente longo. Após a conclusão da retificação acima e a produção se manter estável por 3 meses, o departamento de desenvolvimento de engenharia pode organizar os usuários do molde, pessoal de segurança, inspetores de qualidade e outros funcionários para realizar a aceitação final do molde e assinar o relatório final de aceitação.

Após a aceitação final do molde, o desenvolvimento do molde é considerado concluído em etapas. No entanto, enquanto o molde não for descartado e o ciclo de vida do molde continuar, o trabalho do departamento de desenvolvimento de engenharia nunca terminará, mas será transferido para o departamento de sistema e processo de produção para uso, gerenciamento e manutenção. O molde em bom uso e manutenção pode prolongar a vida útil, reduzir a taxa de rejeição, melhorar a eficiência da produção e trazer benefícios econômicos consideráveis para a empresa.